Як сучасні композити та сплави змінюють роботу верстатів

В сучасному виробництві інноваційні матеріали змінюють підходи до виготовлення продукції й саму природу виробничих процесів. Використання новітніх композитів та сплавів дозволяє створювати більш легкі, міцні та стійкі до зносу вироби, що підвищує ефективність роботи верстатів і забезпечує високу якість кінцевої продукції.

Нові композити та сплави стали основою для розвитку сучасних виробничих технологій. Вони вирішують низку технічних викликів, з якими раніше важко було впоратися.

Ці матеріали об’єднують в собі переваги різних складників і створюють продукти з унікальними властивостями, які раніше були недоступними.

Огляд основних матеріалів

До найбільш поширених нових композитів належать вуглецеві композити (карбон), армовані пластики, та керамічні матриці. Сплави, зокрема титанова сталь, алюмінієві та магнієві сплави, також зазнали значного розвитку і тепер широко використовуються у виробничих процесах.

- Вуглецеві композити, наприклад, є надзвичайно легкими та міцними матеріалами, що дозволяє їх використовувати у виробництві високоточних і легких деталей для авіаційної та автомобільної промисловості.

- Керамічні матриці, зі свого боку, мають високу температуру плавлення і чудову стійкість до хімічного впливу, що робить їх ідеальними для використання в агресивних середовищах.

- Титанові сплави винятково міцні та стійкі до корозій, при цьому вони значно легші за сталь. Їх часто використовують у виробництві медичних імплантатів, а також в авіакосмічній промисловості.

- Алюмінієві сплави, завдяки своїй легкості та високій корозійній стійкості, застосовуються в автомобільному будівництві та у виробництві різних конструкційних елементів.

Ключові характеристики та переваги

Нові композити надзвичайно легкі, дуже міцні, стійкість до впливу високих температур і агресивних хімічних середовищ, що значно зменшує масу кінцевих виробів та підвищує їхню довговічність.

Титанові та алюмінієві сплави забезпечують чудовий баланс між міцністю і вагою, що є критично важливим для зменшення енергетичних витрат та підвищення ефективності роботи обладнання. Використання таких матеріалів дозволяє створювати більш надійні та економічні у виробництві вироби, що відповідають сучасним вимогам індустрії.

Вплив інноваційних матеріалів на роботу верстатів

З появою нових композитів та сплавів робота верстатів суттєво покращилась, а їхня ефективність та довговічність підвищилась. Використання інноваційних матеріалів дозволяє виробникам створювати обладнання, яке відповідає вимогам сучасної промисловості.

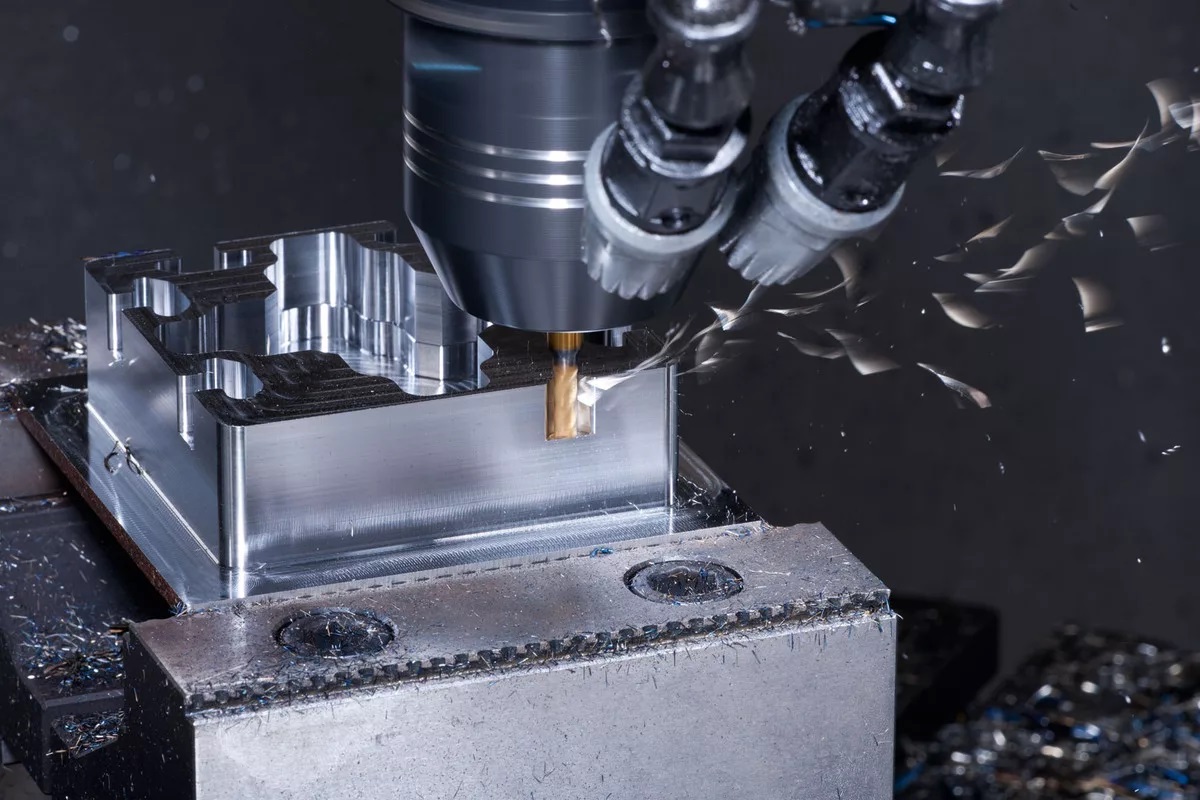

Нові матеріали, мають чудові механічні властивості, що значно зменшує знос деталей верстатів, підвищує їх стійкість до корозії та механічних навантажень. Це, в свою чергу, зменшує частоту технічного обслуговування і ремонтів, що призводить до зниження експлуатаційних витрат та підвищення загальної ефективності виробництва.

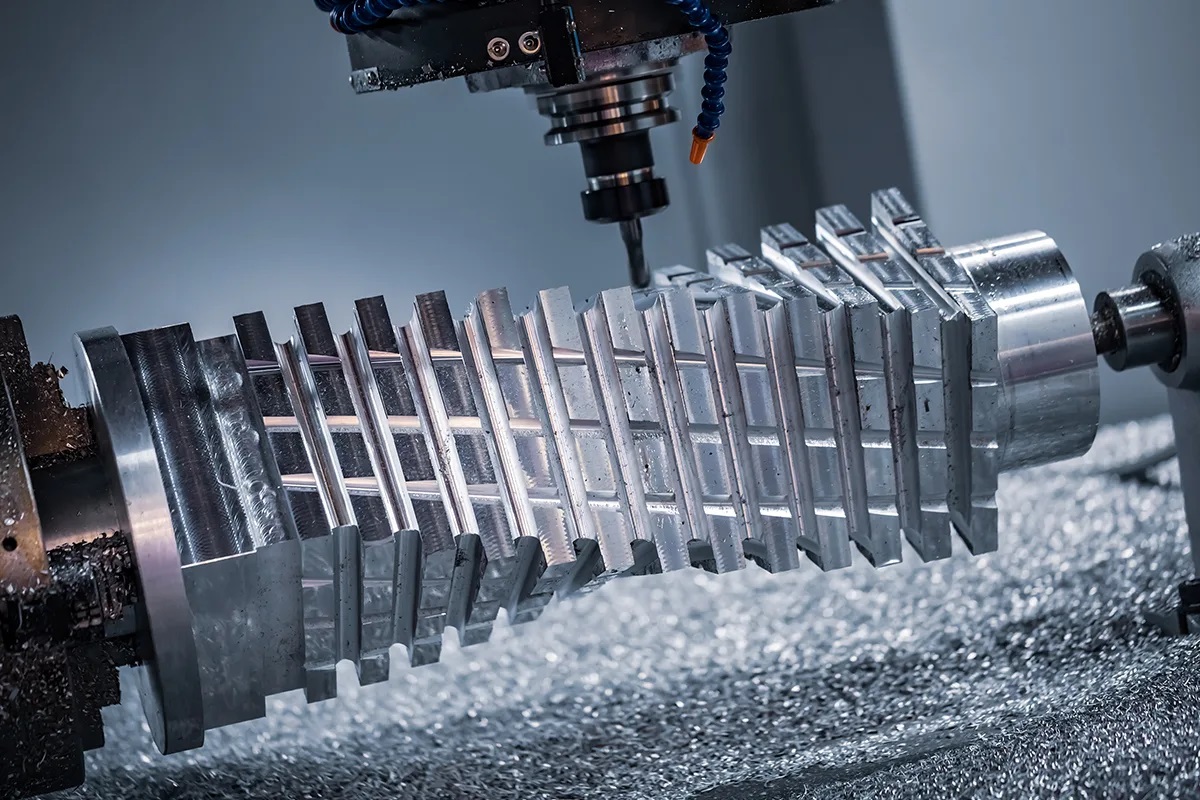

Наприклад, використання титанових сплавів у ключових вузлах верстатів збільшує їхню міцність і стійкість до деформацій, що є критичним для точності обробки. Композити, завдяки своїй легкості та жорсткості, зменшують масу рухомих частин верстатів, що знижує енергетичні витрати і підвищує швидкість обробки деталей.

Зміни у конструкції та виборі комплектуючих

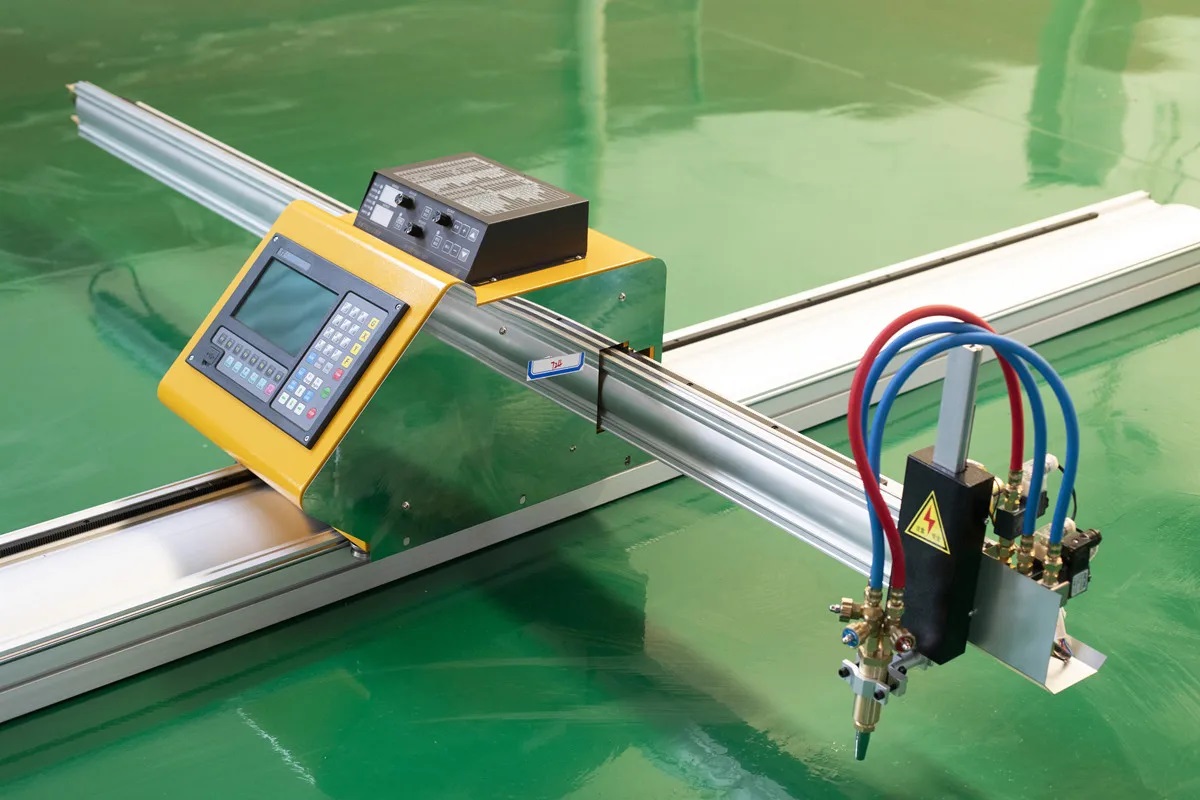

Інноваційні матеріали змінюють підхід до конструювання верстатів і вибору комплектуючих. Традиційні матеріали, такі як сталь і чавун, поступаються місцем легшим і міцнішим композитам та сплавам, що відкриває нові можливості для оптимізації конструкції верстатів. Зокрема, сучасні матеріали дозволяють зменшити розміри і вагу окремих компонентів, що покращує їхню маневреність і швидкодію.

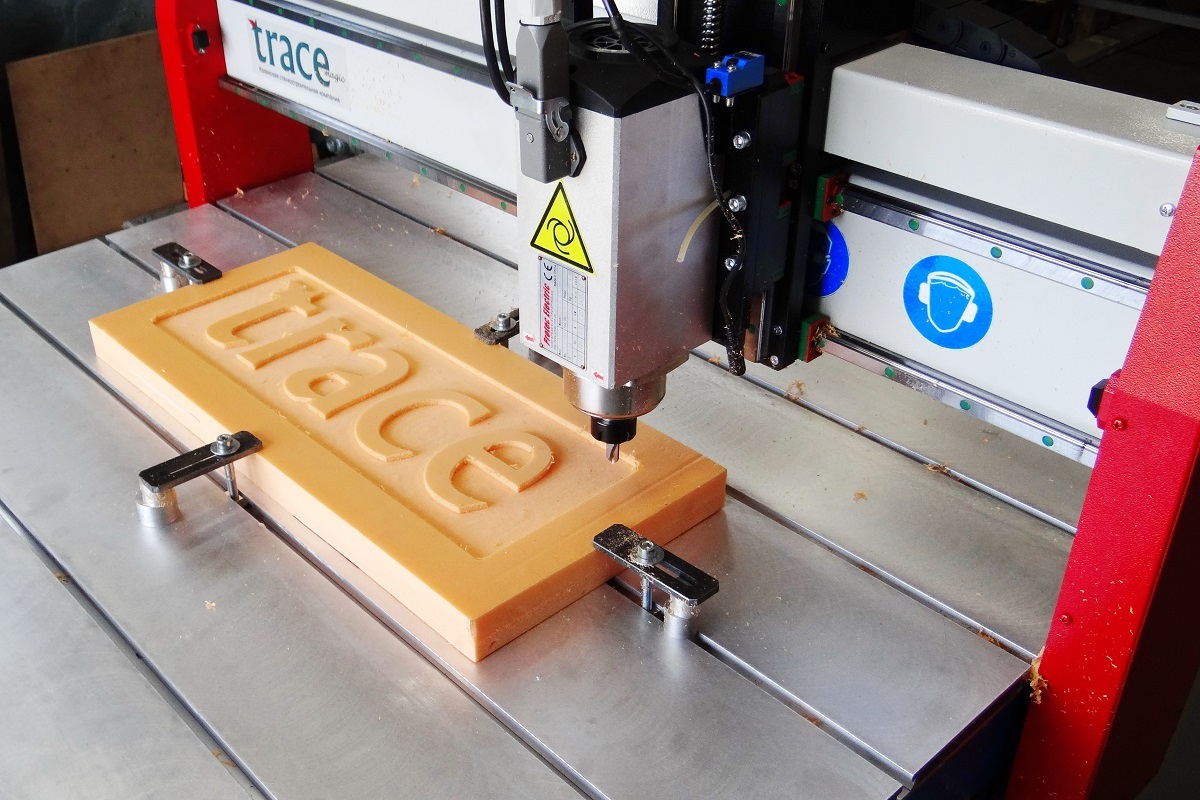

У конструкції верстатів усе частіше використовуються нові підшипники та направляючі з керамічних і композитних матеріалів, вони більш стійкі до зносу. Це зменшує втрати енергії і сприяє більш плавній роботі верстатів, що є важливим для підвищення якості обробки та зменшення браку. Обладнання з ЧПУ та величезний список комплектуючих до них є у магазині Світ Верстатів.

Крім того, завдяки новим матеріалам стає можливим створення більш складних геометричних форм, що раніше було важко досягти традиційними методами. Це дозволяє розробляти більш ефективні конструкції комплектуючих, які краще відповідають специфічним вимогам сучасного виробництва, підвищуючи загальну продуктивність верстатів.